Стелс в багажник своими руками

Ребилд системы 1 часть: Сабовое звено или стелс своими руками

Всем привет!

Вот и появилось время рассказать о полной переделке системы. В первой части поведаю о сабовом звене, точнее об изготовлении стелсов в багажник моего хэтчбэка Opel Astra J. Постараюсь подробно описать весь процесс изготовления, вдруг среди вас найдётся такой сумасшедший, который захочет сделать это своими руками, но настоятельно рекомендую обратиться к профессионалам, во первых-здоровье, время и деньги сэкономите, во вторых-косяков не натворите

И так, началось всё с планирования и пожеланий.

Я хотел увидеть красивый и функциональный багажник, чтобы всё выглядело элегантно, при этом всё оборудование, должно было разместиться в багажнике, от запаски с инструментом не хотел отказываться, да ещё и место для багажа надо оставить К тому же, чтобы была возможность вернуть всё в стоковый вид без больших вложений и естественно качество исполнения должно быть минимум заводское или лучше. Услышать хотел хороший бас, без фетишизма, без ветра и флекса

Решение видел единственное — сабвуфер стелс в одно из крыльев. Дело вкуса, но мне хотелось чтобы всё выглядело симметрично. Посему, либо делать во второе крыло фальш панель, а за ней устанавливать 3 усилителя, процессор с wi-fi модулем и магнитолу, либо ставить два сабвуфера, а все компоненты размещать в полу, в отдельной раме. Долго думать не пришлось, и я приступил к воплощению в жизнь второго варианта, т.к. первый мне показался слишком громоздким и неудобным.

Какие материалы мне понадобились:

-сабвуфер от компании Md.Lab давно зарекомендовавший себя Md.Lab B10F, на котором выиграли множество соревновательных этапов, в том числе финал России и финал Европы. А учитывая его характеристики, стоимость всего 6 тыс. рублей и то как он играет, выбор был очевиден.

А вот что написали про этот сабвуфер в журнале автозвук Что-то я увлёкся, поехали дальше)

-полиэфирная смола 35литров.

-стекломат 600/ рулон 40 метров, ушло чуть меньше половины, можно взять плотность 450, его проще пропитывать.

-спирт пва 200мл.

-шкурка

-шпатлевка

-лайкра или флис для лицевой стенки

-побольше перчаток, в том числе прорезиненные.

-фанера 21мм. и 15мм.

-резьбовые заклепки, заклепочник, шайбы с резиновой прокладкой и болты.

-кисточки 35мм. (у меня ушло не меньше 10)

-растворитель (для замачивания кисточек, чтобы не использовать постоянно новую)

-малярный скотч, широкий, точно не помню, около 6 рулонов

-термоклей

-респиратор (лучше маску для защиты не только дыхания но и глаз) и сменные фильтры

-старую рабочую обувь

-старую рабочую одежду, плотную, допустим толстовка длинный рукав, с капюшоном и джинсы, можно защитный комбинезон.

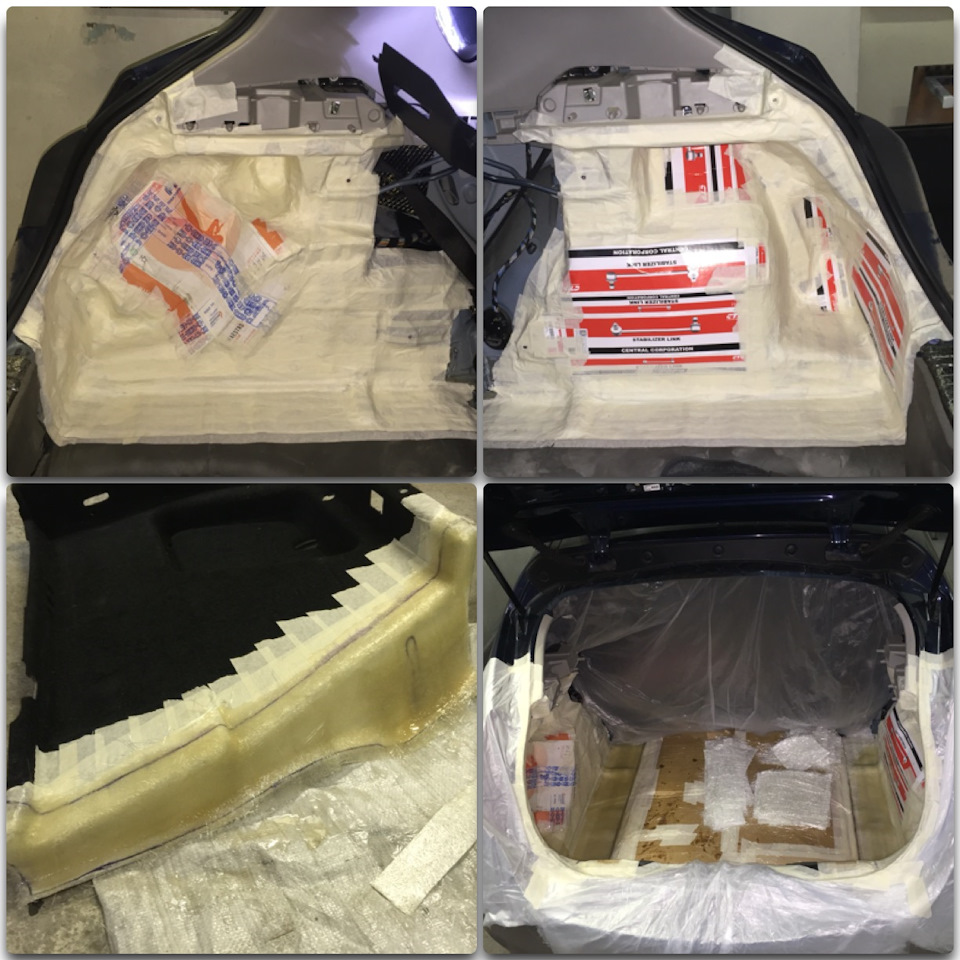

После того как закупил все необходимые материалы и средства защиты, я демонтировал предыдущий инстал, разобрал багажник и начал очередные извращения)

В первую очередь надо было сделать крепления для будущего стелса, для этого используем штатные отверстия, либо сверлим кузов в необходимых местах, главное не насквозь Ставим резьбовые заклепки и начинаем делать скорлупу для будущих стелсов. Для этого я обклеил малярным скотчем внутреннюю часть багажника и часть штатной обшивки, чтобы в дальнейшем всё это срастить, на скотче нарисовал контур-границы стелса (чтобы потом отрезать всё ненужное, но при этом не отрезать ничего лишнего ) и обвёл заклеенные скотчем резьбовые заклёпки, чтобы в дальнейшем сделать в стэлсе отверстия. Далее, закрыл всё оставшееся пространство багажника, чтобы окончательно не устосать всё смолой и защитить салон от едкого запаха полиэфирки) После чего, нанёс спирт пва (для того, чтобы легче оторвать скорлупу), нарезал стекломат и начался самый ароматный процесс

После нанесения нескольких слоёв и их просушки, легко и непринуждённо вытаскиваем скорлупу из багажника

Так-же, играючи отрываем оставшиеся, задние части скорлупы от штатной обшивки, вышкуриваем, с внутренней стороны набираем толщину, снова шкурим и обрезаем по контуру, примеряем, и сращиваем их со скорлупой багажника. Примеряем, подгоняем и начинаем наращивать толщину (с наружней стороны) до тех пор пока не начнутся галлюцинации, либо до необходимой толщины, в зависимости от того-что наступит раньше Разведение смолы, пропитка, сушка, вышкуривание и всё сначала, по кругу, много раз, пока не достигнем поставленной цели. Не забываем хорошо пропитывать и не оставляем воздушные пузыри. Не торопимся, через каждые 2-3 слоя даём высохнуть, шкурим, и снова мажем. Лужи из смолы не делаем, иначе потрескается. В общем всё делаем тщательно и не торопясь, иначе успеете

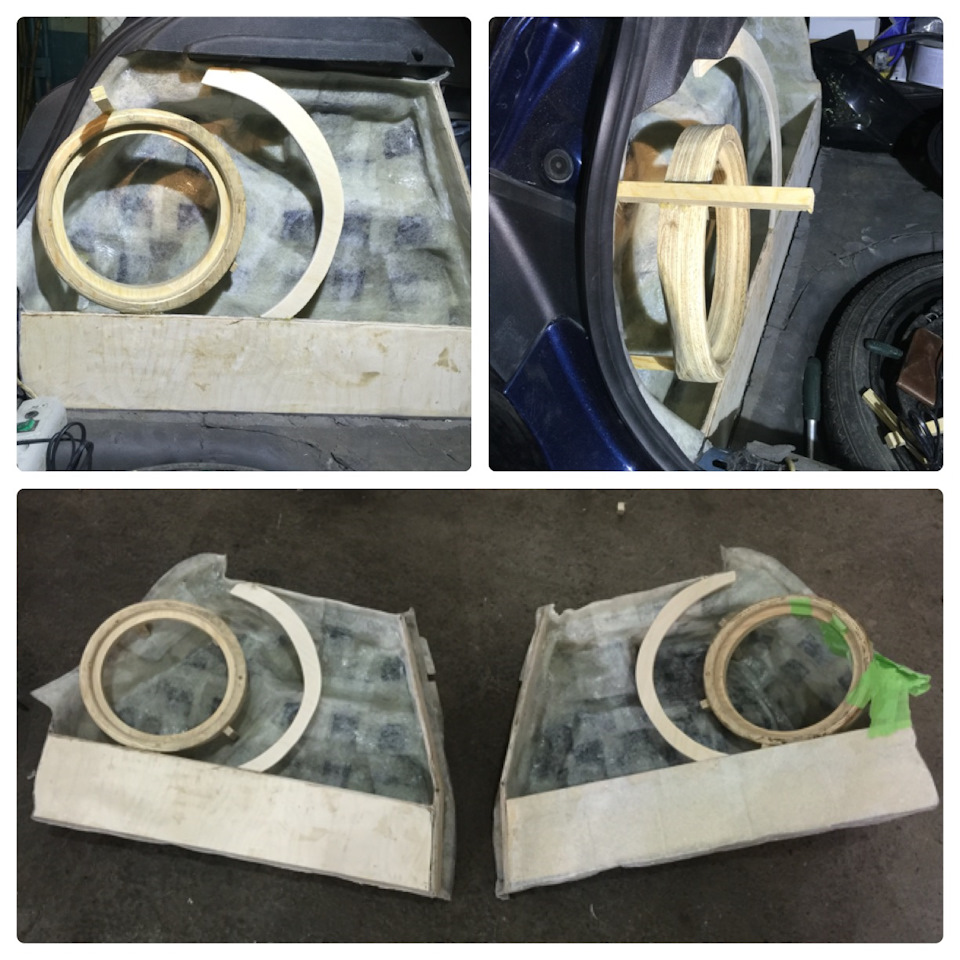

Далее берём кольца, предварительно выпиленные мной на чпу фрезере из 21-й фанеры, срощенные между собой с помощью шкантов, пва клея и струбцин.

Выпиливаем из фанеры несколько дощечек, для формирования ровных участков стэлса. С любовью всё это вышкуриваем, выставляем и надежно фиксируем в скорлупе, примеряем динамики, корректируем направление, тестируем и слушаем на фирменном диске EMMA😉😄

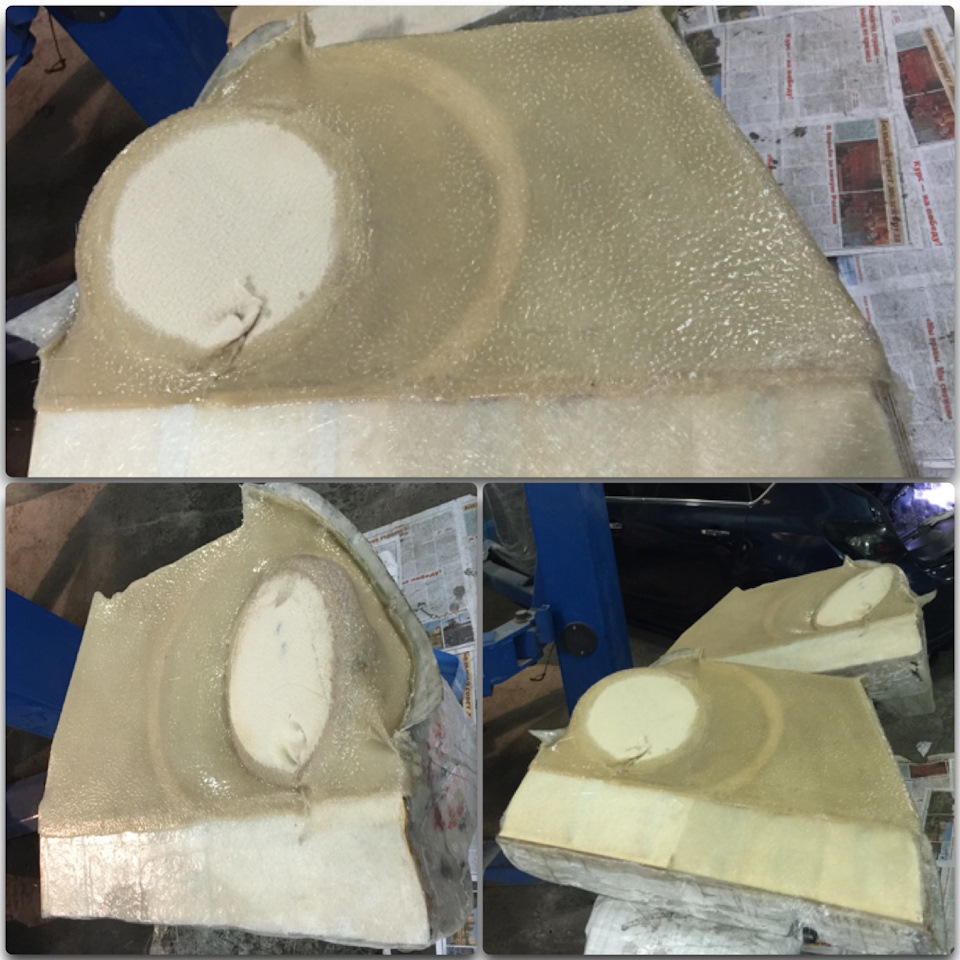

Вытаскиваем всё это добро из багажника, натягиваем материал, предварительно сняв сабвуфер🙈, пропитываем полиэфиркой и сушим. Берём болгарку с отрезным кругом, отрезаем заднюю стенку и начинаем равномерно набирать толщину с внутренней стороны лицевой стенки. Не забываем про углы и все наши элементы из фанеры, их надо хорошенько пролить смолой и усилить стекломатом. Повторюсь, не торопимся, через каждые 2-3 слоя даём высохнуть, шкурим, и снова мажем. Лужи из смолы не делаем, иначе всё потрескается. В общем делаем тщательно и не торопясь, это очень важно.

После этого, с помощью воды, можно измерить объём получившихся половинок, чтобы узнать объём стелса. У меня, каждая лицевая часть получилась по 12,5 литров. Задние чуть больше восьми. В итоге я, как и планировал, получил стелсы объемом 21 литр каждый. Толщина стенок стелса получилась 15мм. в самой тонкой части, местами она перевалила за 40мм., но в этом случае лучше перебздеть🙈😉

Дальше, с помощью термоклея и такой-то матери, соединяем расчленённое тело стэлса и начинаем его сращивать с помощью всё тех-же стекломата и полиэфирки, аромат которой которой, к этому времени уже стал вам родным👍🏻😄

После очередной примерки, убедившись что стэлсы нихрена не лезут в наш уютный багажник😂, берём болгарку и зачищаем все капли и наросты, ещё раз примеряем, прикручиваем и ставим штатные панели, дабы убедиться что ещё далеко не всё и начинается самое интересное😂 Там, где необходимо, делаем форму из бумаги, монтажной пены или на худой конец из пластилина, и аккуратно наносим слой стекломата, пропитанный полиэфирной смолой. Сушим, аккуратно вытаскиваем вместе со стэлсами, убираем все внутренности (бумагу, пену, пластилин или что вы туда напихали😄), если оторвали-приклеиваем и делаем одним целым со стэлсом. Примеряем, подгоняем, снова примеряем и так до тех пор пока всё не встанет на свои места идеально.

Далее с помощью шпатлевки, шкурки и прямых рук, делаем идеальную поверхность. Не забываем про то, что мы будем обшивать лицевые части и надо учесть толщину материала, чтобы потом все прилегающие к стэлсу панели встали на свои места без проблем. После того, как всё довели до идеала можно обшивать и наслаждаться проделанной работой, а параллельно лечить спину а возможно и дыхательные органы, т.к. в процессе изготовления и бесконечных примерок, а это больше месяца ежедневной, полноценной работы, вы скорее всего надорвётесь🙀, вес каждого короба у меня получился около 20 килограмм🙈 и несмотря на намордник, надышитесь очень едкой полиэфирной смолой.

Сабвуфер своими руками. Сабвуфер стелс. Саб в крыло. Москва.

Часто коллеги по тюнинговому цеху в шутку делят макетчиков на «стеклянных» и «деревянных». А все потому, что «деревянный» макетчик работает исключительно с фанерой, ДСП, оргалитом и МДФ. А «стеклянный», кроме того, еще и со стекловолокном. Поменять серийный руль на руль с тюнингом (анатомия + кожа)

Часто коллеги по тюнинговому цеху в шутку делят макетчиков на «стеклянных» и «деревянных». А все потому, что «деревянный» макетчик работает исключительно с фанерой, ДСП, оргалитом и МДФ. А «стеклянный», кроме того, еще и со стекловолокном. Поменять серийный руль на руль с тюнингом (анатомия + кожа)

Когда «деревянный» от поставленной задачи построить корпус для сабвуфера стелс впадает в ступор, «стеклянный» предлагает применить технологию стеклопластика. Я много раз сам изготавливал сабвуфер стелс своими руками и теперь с удовольствием помогаю советами и подглядываю за их работой.

Саб в крыло, обычно, «вживляют» за аркой заднего крыла в багажнике автомобиля. Для динамика большого размера (от 12 дюймов) приходится набирать объем до 18 литров и больше. Часто нам недоступна такая роскошь и поэтому мы вынуждены придумывать разные хитрые способы, чтобы добыть это пространство. Можно немного вынести переднюю лицевую панель корпуса для сабвуфера стелс в багажник, а можно подрезать пол багажника, чтобы занять часть ниши запасного колеса. В крайнем случае аудио-установщик добирает нужный объем специальным синтепоном.

01. Измеряя пространство в нашем автомобиле мастер решил выдвинуть переднюю панель (с динамиком) корпуса для сабвуфера стелс за габариты боковой обшивки багажника. Тем более, что по проекту рядом с сабвуфером в багажнике должны стоять усилители, для которых тоже необходимо выделить место. При этом видимая поверхность корпуса саба и панель усилков будут культурно сопрягаться со штатной обшивкой. Вырезаем обшивку багажника по линии будущего примыкания к ней корпуса сабвуфера и усилителей.

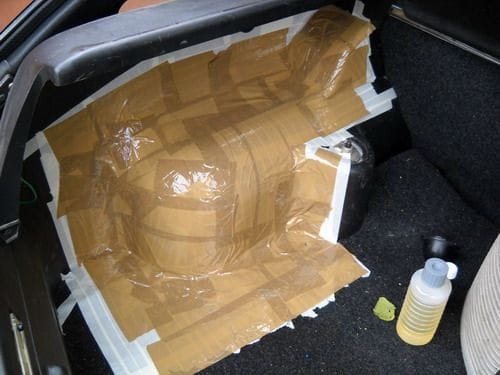

02. Любая работа, связанная с формовкой стеклопластика «по месту», начинается с маскировки поверхностей автомобиля в местах возможного контакта с полиэфирной смолой. А в нашем случае мы совместим маскировку обшивок багажника с изготовлением опалубки сабвуфера в крыле. Возможно, некоторым трудно представить использование в тюнинге автомобиля обычного гофрокартона. Но для меня старые картонные коробки являются ценным источником универсального и, к тому же, бесплатного макетного материала. Гофрокартон может принимать и жестко удерживать практически любую форму от плоскости и цилиндра до абсолютно бесформенного объема. Его легко резать ножницами или резаком, сгибать и сминать руками, склеивать клеем и скотчем. Лучшего материала для изготовления опалубки для корпуса саба в крыло я не встречал. Склеивая малярным скотчем куски картона мастер набирает корку опалубки задней стенки корпуса сабвуфера в крыло.

03. Тот, кто хоть раз имел дело со стеклопластиком знает, что капли смолы разлетаются далеко от места клейки. Поэтому нельзя «наплевательски» относиться к маскировке рабочего пространства. Мы, обычно, накрываем опасную зону полиэтиленом и подклеиваем его прямо к поверхности опалубки скотчем. В качестве разделительного слоя для стеклопластика используем тот же малярный скотч и покрываем им всю поверхность гофрокартона. Красиво получилось!

04. Рука в перчатке с кистью и половинка канистры с полиэфирной смолой — это явный признак процесса формовки стеклопластика. Единственный совет для формования сложных угловатых поверхностей – добавить аэросил (стеклянную пудру) или другие сыпучие материалы в полиэфирку. Густая консистенция смолы не позволяет стекломату (или стеклоткани) топорщиться, образуя пузыри. Наклеиваем первые два слоя трехсотого стекломата.

05. Для правильного звучания динамика стенки корпуса сабвуфера должны быть очень жесткими. У коробки корпуса саба это достигается использованием для изготовления стенок, например, листа МДФ толщиной больше двух сантиметров. Но у нас нет необходимости набирать такую толщину из стеклопластика. Ломаная поверхность стенки дает дополнительную жесткость, да и сам стеклопластик не отличается повышенной пластичностью. Я всегда набираю толщину не более 8мм, или 8-10 слоев стекломата марки 600.

Мастер формует по два слоя с промежуточной выдержкой на полимеризацию.

06. С большим трудом стеклопластиковая коробка корпуса сабвуфера выламывается из крыла. В этот момент проявляется еще одно полезное качество гофрокартона – разрушаясь он позволяет без проблем демонтировать деталь с места формовки. Оторвать его от стеклопластиковой корки тоже не составит труда.

07. Прежде чем мы начнем делать переднюю стенку корпуса для сабвуфера стелс, нам необходимо определить ее место относительно задней стеклопластиковой коробки. И ее положение будет зависеть от габарита панели облицовки блока усилителей. Наши мастера собрали металлический каркас для установки усилителей ориентируясь на корку из стеклопластика.

08. На каркасе из стальной полосы они смонтировали и закрепили все оборудование.

09. Панель облицовки усилителей ребята решили делать тоже из стеклопластика, причем «по болвану», поэтому закрыли все промежутки в блоке аппаратуры листами тонкого МДФ. Замаскировали уже традиционно малярным скотчем и укрыли рабочую зону полиэтиленом.

10. Готовую корку корпуса блока аппаратуры накинули на усилители и снова примерили саб в крыле совмещая обе детали. Замечу, что в этом состоянии работу лучше не показывать хозяину автомобиля — придется долго объяснять, как красиво все будет выглядеть в законченном виде.

11. Передняя стенка сабвуфера стелс с отверстием для динамика выпиливается из МДФ толщиной 16мм. А затем она монтируется саморезами на стеклопластиковой коробке корпуса саба. Стенку с отверстием для динамика желательно примерять по месту, прямо в багажнике с установленной панелью облицовки усилителей, чтобы не ошибиться с ее положением. Между соединенными вместе деталями корпуса сабвуфера остались просветы, которые наши мастера будут заклеивать стеклопластиком.

12. И снова используем гофрокартон в качестве опалубки для устранения зазоров в корпусе саба. Можно не церемониться с картоном — мнем его и вырезаем по форме корпуса. Закрепим картон саморезами и скотчем по периметру снаружи. Аккуратно приклеиваем стеклопластиком переднюю стенку сабвуфера к задней части через отверстие для динамика. В зазорах между деталями необходимо набрать такую же толщину пластика как на всей стеклопластиковой корке.

13. Такой каменной глыбой выглядит собранный в едином объеме корпус сабвуфера стелс. Теперь мы будем придавать ему культурный вид, только не путем отсекания всего лишнего, а наоборот набирая дополнительные массы стеклопластика и шпаклевки.

14. За качественное звучание басового динамика наши мастера готовы извести лишние килограммы смолы и мата. Но если серьезно, можно добирать толщину стенок корпуса, наклеивая стекломат снаружи. К тому же, так удобнее, чем клеить внутри через отверстие в передней стенке…

15. Пока мы колдовали с корпусом сабвуфера, ребята выровняли и подогнали облицовку блока аппаратуры. Осталось только воткнуть саб в крыло и «привалить» его к панели облицовки усилителей и обшивке багажника. Для этого маскируются малярным скотчем все «привалочные», т.е. примыкающие к корпусу саба поверхности обшивки багажника и облицовки усилителей. Теперь можно смело заваливать все неровности корпуса сабвуфера стеклонаполненной полиэфирной шпаклевкой.

16. Шпаклевка «выбрала» все зазоры и нашим мастерам осталось аккуратно вышкурить корпус саба.

17. Но аккуратно это не значит, что нельзя применить грубую силу ленточной шлифмашины. Такие глыбообразные детальки голыми руками шкурить очень трудно, да и стеклянная шпаклевка не намного мягче стеклопластика. Это я к тому, что макетчик должен приучать свою руку точно работать любым электроинструментом.

18. После выравнивания наждачной бумагой корпус для сабвуфера легко становится в крыло. От правильной подгонки зазоров будет зависеть точность совмещения корпуса саба с облицовкой усилителей после оклейки их карпетом.

19. Карпетом называется специальный мягкий нетканый материал — самое простое в обклейке декоративное покрытие деталей интерьера. Карпет легко растягивается во всех направлениях и краями склеивается встык. Еще одно преимущество карпета в том, что он зрительно скрывает небольшие неровности формы. Обклеенные карпетом корпус сабвуфера в крыле и облицовка усилителей заняли свои места в багажнике автомобиля. Басовый динамик прикручен к корпусу саба и прикрыт грилем — защитной сеткой. За низы теперь можно не переживать.

Статьи о тюнинге: «Урок анатомии», автор: Михаил Романов, публиковалась в журнале «Тюнинг Автомобилей» №03, 2009, http://www.tuningauto.ru/

Новые статьи про изготовление сабвуфера стелс — два саба в крылья маленького Volkswagen-EOS и сабвуфер в крыло Lincoln Navigator ждите на блоге www.bosscar.ru.

Статьи о тюнинге своими руками.

При копировании статьи поставьте, пожалуйста, ссылку на мой блог.

Делаем сабвуфер-стелс в машину

Как и у большинства любителей слушать музыку в автомобиле, у автора появилось желание поставить в свою машину сабвуфер. Обычный коробчатый сабвуфер занимает четверть и так небольшого багажника Оды, что автора совсем не устраивало. Именно поэтому он решил сделать сабвуфер в стелс корпусе.

Материалы:

— стеклоткань Т-13

— эпоксидный клей

— динамическая головка Hertz DS250

— двп

— клей момент

— малярный и упаковочный скотч

— проволока

Подробный процесс создания стелс-сабвуфера.

Устанавливать сабвуфер автор решил в левую нишу багажника. Ниже вы можете видеть фотографию багажника автомобиля автора.

Прошла неделя работ над сабвуфером в машине. Проведя примерные размеры объема корпуса при помощи заливки его водой, автор получил объем в 20 литров. Однако вода не закрывала полуцилиндр, по-этому итоговый объем корпуса сабвуфера должен оценивать примерно в 30 литров или даже больше.

Так как корпус был практически готов, автор начал искать электронную начинку для своего сабвуфера. В качестве основного динамика была выбрана динамическая головка Hertz DS250, так как по рекомендация журнала «автозвук» для этого динамика отлично должен подойти корпус объемом в 23-28 литров.

Чтобы часть передней панели, не прогибалась к низу, автор решил положить еще один кусок ДВП до середины отверстия, а так же сделал своеобразные подпорки.

Далее вы можете видеть на фотографиях, как выглядят верхняя и нижняя части передней панели сабвуфера. Как видно верхнюю част автор так же решил закрепить проволокой. Чтобы набрать достаточную толщину передней панели и придать ей необходимую прочность автор использовал оставшиеся куски стеклоткани, которую клеил по той же схеме с эпоксидной смолой.

Для того,чтобы надежно закрепить динамик автор изготовил из нескольких слоев ДСП подобие опорного кольца. Дсп автор крепил при помощи саморезов, а так же для прочности проклеивал. Подходил к концу девятый день работ над сабвуфером в багажнике.

Чтобы избежать зазоров между кольцом и передней частью панели сабвуфера, автор дополнительно проклеял все несколькими слоями стеклоткани. К тому же это увеличило прочность корпуса.

На десятый день, автор измерил конечный объем корпуса, который получился как раз около 27 литров, что великолепно подходит под выбранный динамик. После того, как заказанный динамик Hertz DS250 был доставлен автору, он продолжил работать над проектом сабвуфера.

После установки динамика, автор приступил к заключительному этапу: обклейке карпетом корпуса сабвуфера. На это понадобился 1 м карпета и 3 тюбика клей момента.

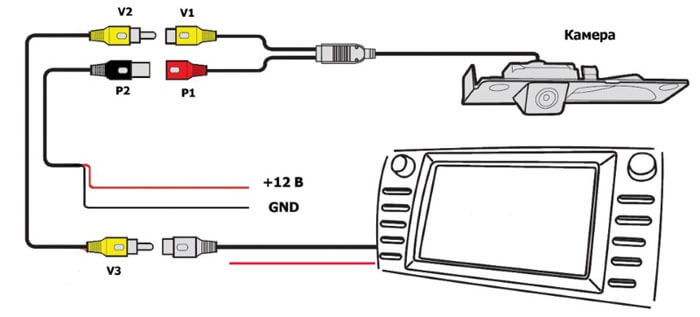

После чего автор вырезал в корпусе сабвуфера, а точнее в его торце прилегающем к сиденью небольшое отверстие. В это отверстие был установлен винтовой терминал, позволяющий быстро подключать или отключать сабвуфер по необходимости.

Стелс сабвуфер — технология изготовления

Многие автолюбители занимающиеся тюнингом автомобилей часто в шутку называют макетчиков, использующих исключительно фанеру, ДСП, оргалит и МДФ – «деревянными», а тех кто использует стекловолокно – «стеклянными». И если «деревянный» при поставленной задаче построить корпус для стелс-сабвуфера словно впадает в ступор, «стеклянный» начинает предлагать сделать это с применением стеклопластика. После того как огромное количество раз самостоятельно изготавливал стелс-сабвуфер, я с удовольствием стараюсь помогать советами и наблюдаю за их работой. Так как рассказать о технологии изготовлении всем лично я не могу, мне и пришла в голову мысль написать статью под названием «Стелс-сабвуфер: технология изготовления».

Саб в крыло, как правило, «вживляется» за арку заднего крыла в багажнике машины. Если используется динамик большого размера (от двенадцати дюймов), то приходится увеличивать объем до 18 литров и даже больше. Конечно, нам очень редко доступна подобная роскошь, в итоге нам приходится выдумывать всевозможные различные способы и ухищрения, чтобы добыть себе необходимое пространство. Можно слегка вывести в багажник лицевую панель корпуса для саба, а можно немного подрезать пол багажника и занять часть ниши запасного колеса. В случае острой необходимости аудио-установщик доберет необходимый объем специальным синтепоном.

Измерив пространство в нашем авто, мастер собрался выдвигать за габариты боковой обшивки багажника переднюю панель (ту которая с динамиком) корпуса для стелс-сабвуфера, поскольку по проекту в багажнике рядом с сабвуфером должны еще стоять усилители, для которых также нужно выделить место. При этом панель усилителей и видимая область корпуса саба должны культурно сопрягаться с обшивкой. Обшивка багажника вырезается четко по линии намеченного примыкания сабвуферного корпуса и усилков.

Любую работу, связанную с формовкой «по месту» стеклопластика, нужно начинать с маскировки автомобильной поверхности в тех местах, где возможен контакт с полиэфирной смолой . Однако мы пойдем еще дальше, в нашем случае будет совмещение маскировки обшивки багажника и изготовления в крыле опалубки сабвуфера. Возможно, что некоторым покажется странным и непрактичным использование обычного гофрокартона в тюнинге автомобиля. Однако я старые картонные коробки считаю универсальным, доступным, очень ценным и самое главное бесплатным источником макетного материала. Гофрокартон хорош тем, что он способен принимать и очень хорошо удерживать фактически любую мыслимую форму от плоскости и цилиндра, до совершенно бесформенного объема. Он очень легко режется с помощью ножниц или резака, а согнуть или смять его вообще можно при помощи собственных рук, клеится также довольно легко обыкновенным клеем или скотчем. Одним словом более лучшего материала для того чтобы изготовить корпусную опалубку для сабвуфера в крыло лично я не встречал. Итак, мастер, склеивая малярным скотчем куски гофрокартона, набирает корку опалубки задней стенки корпуса саба в крыло.

Все кто хотя бы один раз сталкивались со стеклопластиком знают, что капли смолы могут отлетать очень далеко от места поклейки. Поэтому к маскировке рабочего пространства нужно отнестись с максимальной ответственностью. Обычно опасную зону мы накрываем полиэтиленом и прямиком к поверхности опалубки подклеиваем скотчем. Разделительным слоем для стеклопластика у нас выступает все тот же малярный скотч, которым покрывается вся поверхность гофрокартона. Получается красиво.

Явным признаком формовки стеклопластика будет рука, одетая в перчатку и канистра, наполненная до половины смолой. Единственный совет по технологии изготовления, который я могу дать, когда вы формируете сложные угловатые поверхности – это добавлять в полиэфирку различные сыпучие материалы, например аэросил (так называемую стеклянную пудру). Густая смоляная консистенция не позволит топоршиться, образовывая пузыри, стекломату (или же стеклоткани). Наклеиваем первые слои трехсотого стекломата.

Чтобы динамик звучал правильно, необходимо, чтобы стенки сабвуферного корпуса были очень жесткими. К примеру, у коробки корпуса сабвуфера этого можно достичь, используя для изготовления стенок лист МДФ толщиной более двух сантиметров. Однако нам не обязательно набирать подобную толщину из стеклопластика. Дополнительную жесткость дает ломаная поверхность стенки, да и собственно сам стеклопластик не отличается высокой пластичностью. Я обычно набираю толщину около 8 миллиметров, не более, или же 8-10 слоев стекломата шестисотой марки.

Далее по технологии мастер формует по 2 слоя с обязательной промежуточной выдержкой на полимеризацию.

Стеклопластиковая коробка сабвуферного корпуса с огромным трудом выламывается в случае чего из крыла. Тут то и проявляется еще одно полезное свойство гофрокартона – разрушаясь, он без лишних усилий позволяет демонтировать деталь с формовочного места. Также не составит особого труда оторвать гофрокартон от стеклопластиковой корки.

Перед тем как начинать делать переднюю стенку сабвуферного корпуса, необходимо будет определиться с ее местоположением относительно задней стенки коробки из стеклопластика. И положение ее будет напрямую зависеть от габарита облицовочной панели блока усилителей. Наши мастера сумели собрать каркас для монтажа усилителей из металла, ориентируясь к тому же на корку из стеклопластика.

Все оборудование было смонтировано и закреплено ими на каркасе из стальной полоски.

Облицовочная панель усилителей также была сделана из стеклопластика, причем что говорится «по болвану», поэтому все промежутки, имеющиеся в блоке аппаратуры, были закрыты листами тонкого МДФ. И традиционно рабочая зона была замаскирована и укрыта полиэтиленом.

Сделанная корка корпуса аппаратурного блока была накинута на усилки, затем саб снова был примерен в крыле, при параллельном совмещении обеих деталей. Советую в таком состоянии работы не показывать владельцу автомобиля, поскольку ему будет очень тяжело объяснить, как же все это потом будет хорошо выглядеть.

Дальше выпиливаем из МДФ толщиной шестнадцать миллиметров переднюю стенку стелс-сабвуфера. А затем монтируем на стеклопластиковую коробку саба при помощи саморезов. Стенку с отверстием для динамика лучше всего примерять по месту, прямиком в багажнике с уже установленной панелью облицовки усилков. Делается это для того, чтобы не ошибиться с ее местоположением. Между деталями корпуса соединенными вместе останутся просветы, которые мастера обязаны будут заклеить стеклопластиком.

Далее в качестве опалубки опять используем гофрокартон, чтобы устранить зазоры в корпусе сабвуфера. С картоном можно не церемониться – мнем его как нам нужно и вырезаем аккуратно по форме корпуса. Крепить картон будем по периметру снаружи при помощи саморезов и скотча. Затем очень аккуратно через отверстие, вырезанное для динамика необходимо приклеить переднюю стенку саба к задней при помощи стеклопластика. Здесь нужно быть очень внимательным, поскольку в зазорах между деталями нужно будет набрать точно такую же толщину пластика, как и на всей стеклопластиковой корке.

Собранный воедино корпус сабвуфера стелс будет выглядеть эдакой каменной глыбой. Наша задача теперь придать ему культурный вид. Делаться это будет не путем удаления всего лишнего, а, наоборот, путем набора дополнительной массы шпаклевки и стеклопластика.

Ради качественного звучания басового динамика, наши мастера рады будут извести все лишние килограммы мата и смолы. А если без шуток, то толщину стенок корпуса можно добирать наклеивая стекломат снаружи. Тем более так будет гораздо удобнее, чем клеить внутри добираясь через отверстие в передней стенке.

Пока мы возились с корпусом стелс-сабвуфера, мастера выровняли и подогнали для нас облицовку блока аппаратуры. Нам осталось только воткнуть сабвуфер в крыло и «привалить» его к облицовочной панели усилителей и обшивке багажника. Для этого необходимо будет малярным скотчем замаскировать все примыкающие к корпусу сабвуфера поверхности обшивки нашего багажника и облицовки усилков. После этого можно будет смело заваливать различные неровности сабвуферного корпуса при помощи стеклонаполненной полиэфирной шпаклевки.

Шпаклевка «выберет» все зазоры и мастерам останется только аккуратно вышкурить корпус сабвуфера.

Однако аккуратно – это не значит, что совершенно без применения грубой силы той же ленточной шлифмашины. Поскольку такие глыбообразные детали довольно сложно шпаклевать голыми руками, да и стеклянная шпаклевка будет не мягче стеклопластика. Тем более макетчик просто обязан приучить свою руку уметь качественно работать с любым электроинструментом.

После того, как корпус саба выравнивается нождачной бумагой, он легко становится в крыло. От того насколько правильно подогнаны зазоры будет зависеть то, на сколько точно окажется совмещен корпус сабвуфера с облицовкой усилка после их оклейки карпетом.

Карпет – это специальный нетканый мягкий материал, который, по сути, является самым простым декоративным покрытием деталей интерьера при обклейке. Он очень легко растягивается в любом направлении, а краями склеивается в стык. Его основное преимущество в том, то он может зрительно скрывать незначительные неровности формы. Итак, в багажнике автомобиля заняли свои места, обклеенные карпетом корпус саба в крыле и облицовка усилков. К корпусу сабвуфера прикручен и прикрыт грилем (специальной защитной сеткой) басовый динамик. И теперь можно не переживать за низы. Теперь вы стали счастливым обладателем стелс-сабвуфера, технология изготовления которого не так уж и сложна.

Изготовление корпуса (короба) для стелс сабвуфера своими руками

- Что это такое

- Размеры

- Динамик

- Корпус

- Как сделать корпус

Акустическая система современного автомобиля представлена сочетанием большого количества различных элементов. За низкие частоты отвечает сабвуфер, который делает звук более насыщенным. В продаже много различных вариантов этого устройства, но все они имеют большие размеры и крадут свободное пространство в багажном отделении. Решением проблемы может стать стелс сабвуфер.

Что это такое

В большинстве случаев саб устанавливается в багажник. Для того чтобы провести улучшение акустики и при этом сохранить свободное пространство, многие приобретают стелс-вариант или изготавливают его самостоятельно. Его особенности заключаются в следующем:

- Встраивается в боковую часть кузова.

- При изготовлении применяются материалы, которые повторяют отделку багажного отделения.

Подобная конструкция в большинстве случаев изготавливается своими руками, т.к. багажное отделение у каждого автомобиля имеет свою геометрическую форму. В продаже встречаются основные части, которые устанавливаются внутри самодельного корпуса.

Размеры

Прежде чем приступить к непосредственной работе, следует тщательно разработать план.

Наиболее важный параметр — линейные размеры создаваемого устройства.

При их определении учитывается следующее:

- Чем больше будет корпус, тем меньше образуется свободного пространства в багажнике.

- Внутреннего объема должно быть достаточно для размещения динамика и других элементов.

Определиться с размерами можно только после приобретения динамика.

Динамик

Для работы создаваемого устройства требуется усилитель, с учетом особенностей которого проводится выбор наиболее подходящего динамика. Основными критериями также можно назвать:

- Размеры устройства.

- Мощность и сопротивление.

- Популярность бренда.

- Цена.

При номинальной мощности 200 Вт можно приобрести Rockford Fosgate R2SD4-12 или R2D4-12

Корпус

Большего всего проблем возникает с изготовлением самого корпуса, в котором будет проводится установка элементов. В продаже можно встретить стелс-короб для сабвуфера, но лучше всего его изготовить своими руками. Для этого потребуется:

- Фанера.

- Скотч малярный.

- Стеклопластик.

- Клей.

- Кисти.

- Резиновые перчатки.

- Измерительные инструменты.

- Ножовка по дереву.

- Паяльник.

В некоторых случаях для приобретенного МДФ создается матрица. Объем корпуса рассчитывается предварительно, при желании можно создать практически любую форму поверхности.

Как сделать корпус

Процесс изготовление сабвуфера стелс можно разделить на несколько основных этапов. Прежде чем приступать к работе, нужно провести очистку багажника, после чего проверяется состояние кузова. Корпус для сабвуфера своими руками можно сделать, следуя инструкции:

- Кузов и другие элементы, которые расположены в непосредственной близости с будущим корпусом сабвуфера оклеиваются малярной лентой. Это позволит исключить вероятность их повреждения при работе.

- Для рассматриваемой работы подходит стекломат практически любого производителя. Подготовка материала предусматривает его разделение на несколько квадратиков размером 10Х10 см. В большинстве случаев материал слоится, что позволяет его разделить еще на несколько частей.

- Небольшая область смазывается смолой (нанесение производится кистью), стекломат накладывается и пропитывается.

- На сушку полученной формы отводится много времени, но ускорить процесс можно путем применения специального строительного фена. При сушке феном нельзя располагать устройство в непосредственной близости с поверхностью, т.к. это может привести к повышению пластичности используемого материала.

- Следующий шаг предусматривает обработку полученной заготовки. На момент ее извлечения из багажного отделения нужно быть осторожным во избежание ее повреждения.

- От заготовки отделяют скотч, после чего неровные края обрезаются. Для обработки краев можно использовать шлифовальную машинку с соответствующими насадками, но нужно быть осторожным, т.к. применяемый материал токсичен.

- Изготавливается специальное кольцо, которое будет отвечать за фиксацию динамиков (для сабвуферного кольца требуется несколько реек).

- Выбранная ткань натягивается, фиксируется при помощи клея. На данном этапе важно избежать образования складок с целью получить качественную поверхность.

- Поверхность пропитывается ранее приобретенной смолой. Для пропитывания и высыхания отводится около часа, после чего наносится следующий слой.

- С наружной стороны проводится укрепление конструкции. Для этого может применяться фанера.

- Создается еще несколько слоев, которые сделают конструкцию более устойчивой к ударам и различного рода воздействиям.

После изготовления изделия начинается этап его установки. Крепление может проводиться при помощи скотча, клея и других материалов. При установке динамика уделяется внимание изоляции проводки. Поверх созданного корпуса укладывается отделочный материал.

Приведенная выше информация указывает на то, что провести создание Стелс сабвуфера можно самостоятельно, но для этого требуется много свободного времени.

Как-то решил сам сделать стелс в багажник, потому что в магазинах цены космические. Взял старый ковер, немного фанеры и – вуаля! Все аккуратно, никаких скрипов, прям как заводское. Ребята, рекомендую заморочиться, у меня весьма неплохо получилось!